apt Group investiert in modernste Strangpress-Technologie

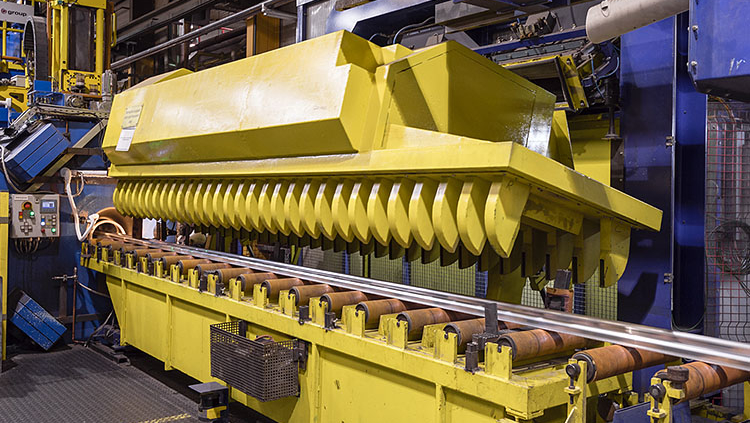

Die apt Group gehört mit ihren beiden Extrusionswerken in Monheim am Rhein und im niederländischen Roermond mit einer Jahreskapazität von 80.000 Tonnen in die Spitzengruppe der europäischen Aluminium Profilproduzenten. Ergänzt wird die Kompetenz der Gruppe durch zwei moderne Weiterbearbeitungswerke in Eckental und Cheb/CZ. An beiden Standorten werden Produkte für Automotive-, Pkw-, Nutzfahrzeug- sowie Industrie-Kunden hergestellt. – Im Januar 2018 wurde im Werk Monheim die vorhandene 2.000 Tonnen bzw. 20 MN-Presse durch eine neue moderne Kurzhub-Frontlader-Presse von SMS mit 27 MN Presskraft ersetzt. Zusätzlich wurde der Blockofen erneuert. In beiden Strangpresswerken wurde zudem in neue automatische Sägeanlagen investiert.

„Trotz der erheblichen Standortherausforderungen in Deutschland und den Niederlanden, welche vor allem durch hohe Energie- und Personalkosten bestimmt werden, hat apt erneut in modernste Technologien investiert und für eine nachhaltige Standortsicherung gesorgt“, erläutert Bernd Schäfer, CEO der Gruppe.

Mit einer Presskraft von 27 MN ist die Presse entsprechend den Anforderungen des Marktes größer ausgelegt als die bisherige Presse. Auch der Bolzendurchmesser wurde entsprechend angepasst um den Wirksamkeitsgrad der Presse bestmöglich nutzen zu können. Ein Aspekt für die Auslegung ist unter anderem, dass die Presse in ihren Parametern der P27 Presse am Standort in Roermond entspricht. Beide Anlagen können somit eine Backup-Funktion wahrnehmen.

Mit der neuen P27 hat apt erstmalig eine Bolzenvorwärmung mit einem Induktionsofen in der Gruppe installiert. Ein weiteres Novum ist der Einsatz der Warmblocksäge an der neuen Anlage. Das Unternehmen sieht in der neuen Kombination aus Inline-Ofen, Kurzhub-Frontladerpresse, Intensivluftkühlung und fliegendem Trennen folgende Vorteile:

Der Ofen zeichnet sich durch eine exakte Temperaturführung aus. Dadurch wird eine gleichbleibende Produktqualität sichergestellt. Da die Blöcke gesägt werden, ist das neue System deutlich weniger störanfällig. Die Materialdaten lassen sich exakt verfolgen. Außerdem sorgt das Blockmagazin für eine effizientere Logistik. Bis zu 150 Stangen können hier direkt im Umfeld der Presse auf engstem Raum eingelagert und dem Prozess automatisch zugeführt werden.

Auch die neue Presse bietet erhebliche Vorteile: Die Linearführung von Stempel und Aufnehmer sorgt für höchste Prozess-Sicherheit. Kürzeste Nebenzeiten konnten durch den Einbau einer besonders schnellen Hydraulik ermöglicht werden. Die Presse ist mit einem Ecodraulic System, einer intelligenten Start/Stopp Automatik, ausgestattet, mit dem ungenutzte Hydraulikpumpen ausgeschaltet werden und erst bei Bedarf wieder anlaufen. Der Blockdurchmesser wurde auf 215 mm erhöht, wodurch auch die Effizienz in der Beschaffung und Logistik durch ein höheres Blockgewicht gesteigert wurde.

Die Strangpressprofile erhalten bessere mechanische Eigenschaften dank der Intensivluftkühlung, die für ein optimiertes Abkühlverhalten bei asymmetrischen Querschnitten und einen größeren Spielraum bei anspruchsvolleren Legierungen sorgt. Durch „fliegendes Trennen“ werden Nebenzeiten und prozessbedingte Profilschrotte signifikant reduziert.

„In Summe führt die Investition in die neue Presse zu Energieeinsparungen und einer deutlichen Steigerung von Produktivität, Prozesssicherheit und Qualität. Auch die ergänzend getätigten Investitionen in die Sägekompetenz an den Standorten Monheim und Roermond sind ein weiterer großer Schritt bei der Optimierung der Arbeitsabläufe. Nicht zuletzt profitieren auch die Mitarbeiter von ergonomischen Arbeitsbedingungen bei höchstmöglicher Sicherheit.“, betont Bernd Schäfer.

Der in 2017 am Standort in Monheim installierte Sägeautomat verfügt über ein Aufgabemagazin, auf dem die Rohlängen paketweise aufgelegt werden. Das Profilpaket wird von einer Klemmeinheit gegriffen und durch die Säge getaktet. Der Vorschub erfolgt mit einem hochdynamischen Linearantrieb – einer Technologie, wie sie unter anderem auch beim Transrapid eingesetzt wird. Hierdurch werden die Profile exakt positioniert. Der Durchsatz wird deutlich gesteigert. Dank kurzer Umrüstzeiten ist die Anlage hochflexibel und produziert Fertiglängen von 10 mm bis 3500 mm bei einer extrem hohen Wiederholgenauigkeit.

Auch die bei apt Extrusions B.V. in Roermond vor kurzem installierte neue automatische Säge zeichnet sich insbesondere durch die sehr engen Fertigungstoleranzen aus. Die Säge ist aufgrund besonderer Marktanforderungen speziell für diesen apt Standort entwickelt worden und ergänzt die bestehende Sägeanlage. Heute werden bereits zahlreiche Kundenaufträge aus dem Nutzfahrzeugbereich mit der neuen Säge abgewickelt. Die sehr engen Toleranzvorgaben sind jedoch ebenso für andere Branchen und zahlreiche Neukunden interessant.

Die apt Group ist in den Geschäftsfeldern Aluminium-Strangpressen und Weiterbearbeitung tätig. Rund 1.000 Mitarbeiter erwirtschaften an den Standorten in Deutschland, den Niederlanden und der Tschechischen Republik einen Jahresumsatz von etwa 250 Millionen Euro. Mit sechs Strangpresslinien, einer State of the Art Weiterverarbeitung und drei Eloxalanlagen gehört apt zu den Marktführern der Aluminiumbranche in West-Europa. Beliefert werden namhafte Kunden aus den Bereichen Bauwesen, Verkehr und Industrie. Zu den Produkten gehören anspruchsvolle Aluminiumprofile, die teils weiterbearbeitet und veredelt werden sowie Aluminiumprodukte und Systeme.