apt Group investeert in de modernste Extrusie-technologie

Met haar twee extrusiebedrijven in Monheim am Rhein (Duitsland) en Roermond is de apt Group, met een jaarlijkse capaciteit van 80.000 ton, één van de toonaangevende Europese producenten van aluminium profielen. De expertise van de groep wordt aangevuld door twee moderne nabewerkingsbedrijven in Eckental (Duitsland) en Cheb (Tsjechië). Op beide locaties worden producten vervaardigd voor de branches Industrie en Automotive ( personen- en bedrijfsauto’s).

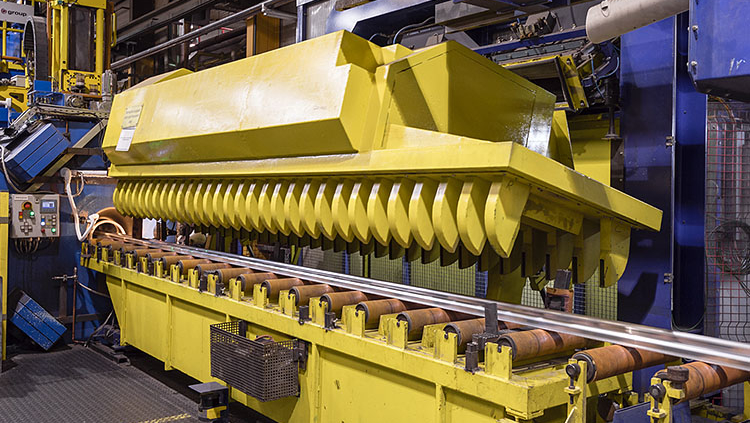

In januari 2018 werd in Monheim de bestaande 20 MN pers vervangen door een moderne frontladerpers van SMS met 27 MN perskracht. Bovendien werd de blokoven vernieuwd. Ook werd in beide extrusiebedrijven in nieuwe automatische zaagmachines geïnvesteerd.

“Ondanks aanzienlijke uitdagingen op de locaties in Duitsland en Nederland, die voornamelijk liggen op het gebied van hoge energie- en personeelskosten, heeft apt opnieuw geïnvesteerd in geavanceerde technologieën en continuïteit voor beide locaties”, verduidelijkt Bernd Schäfer, de CEO van de groep.

Met een perskracht van 27 MN is de nieuwe grotere pers ontworpen om aan de eisen van de markt te voldoen. Ook de diameter van de billet is zodanig aangepast dat de effectiviteit van de pers zo goed mogelijk kan worden benut. Een belangrijk kenmerk van het ontwerp is dat de parameters overeenkomen met die van de P27-pers van de vestiging Roermond. Beide extrusielijnen kunnen dus als back-up van elkaar functioneren.

Met de nieuwe P27 heeft apt voor het eerst een blok-voorverwarming met een inductieoven aan de groep toegevoegd. Verder is de installatie van een warme blokzaag nieuw. De onderneming voorziet in deze nieuwe combinatie van een in-line oven, frontladerpers, intensieve luchtkoeling en vliegende zaag de volgende voordelen:

De oven wordt door een exacte temperatuurregeling gekenmerkt. Dit zorgt voor een consistente productkwaliteit. Omdat de blokken worden gezaagd, is het nieuwe systeem veel minder storingsgevoelig. De materiaaldata kunnen exact worden gevolgd. Bovendien zorgt het blokmagazijn voor een efficiëntere logistiek. In de directe omgeving van de pers kunnen tot 150 staven in een kleine ruimte worden opgeslagen en automatisch aan het proces worden toegevoegd.

De nieuwe pers biedt ook aanzienlijke voordelen: het uitlijnen van de stempel en de container zorgt voor een maximale procesbetrouwbaarheid. Stilstandtijden worden door een ingebouwd snel hydraulisch systeem aanzienlijk gereduceerd. De pers is uitgerust met een Ecodraulic-systeem, een intelligent automatisch start/stop-systeem waarmee ongebruikte hydraulische pompen worden uitgeschakeld en ze pas indien nodig herstart. De blokdiameter werd verhoogd tot 215 mm met als gevolg een hoger blokgewicht, waardoor de efficiëntie van de inkoop en logistiek worden verhoogd.

De geëxtrudeerde profielen verkrijgen betere mechanische eigenschappen dankzij de intensieve luchtkoeling, die zorgt voor een geoptimaliseerd koelgedrag in asymmetrische contouren en ook voor een grotere flexibiliteit in meer veeleisende legeringen. Door het “vliegende zagen” worden stilstandtijden en proces-gerelateerd schroot beduidend verminderd.

“Al met al leidt de investering in de nieuwe pers tot energiebesparingen en een aanzienlijke toename van productiviteit, proceszekerheid en kwaliteit. De extra investeringen in zaagmogelijkheden op de locaties Monheim en Roermond zijn weer een grote stap vooruit in het optimaliseren van de workflow. And last but not least profiteren de werknemers van uiterst veilige en ergonomische werkomstandigheden”, benadrukt Bernd Schäfer.

De automatische zaagmachine die in 2017 in Monheim is geïnstalleerd, beschikt over een feed-magazijn waarin pakketten met perslengtes worden gelegd. Het pakket wordt vastgegrepen door een klemeenheid, waarna de zaag de juiste tijden takt. De toevoer vindt plaats met een dynamische lineaire aandrijving – een technologie die ook op de Transrapid wordt gebruikt. Als gevolg hiervan zijn de profielen exact gepositioneerd en neemt de doorvoer aanzienlijk toe. Dankzij korte omsteltijden is het systeem zeer flexibel en produceert het afgewerkte lengtes van 10 mm tot 3500 mm met een extreem hoge en constante precisie.

Ook bij apt Extrusions B.V. Roermond is onlangs een nieuwe automatische zaag geïnstalleerd, die zich onderscheidt door het vermogen om de nauwste toleranties te behalen. Om aan de bijzondere vereisten van de markt te kunnen voldoen, is deze zaag speciaal ontwikkeld als verdere uitbreiding van de bestaande zaaginstallatie op deze locatie. Inmiddels worden al talrijke klantbestellingen uit de transportsector met deze zaag nabewerkt. De zeer nauwe tolerantievereisten zijn echter net zo interessant voor talloze (nieuwe) klanten uit andere sectoren.

De apt Group is actief op het gebied van extrusie en nabewerking van aluminium profielen. Ongeveer 1000 medewerkers realiseren een jaaromzet van ongeveer € 250 miljoen op locaties in Duitsland, Nederland en Tsjechië. Met zes extrusielijnen, state-of-the-art nabewerking en drie anodiseerlijnen is apt in West-Europa één van de marktleiders in de aluminiumindustrie. Wij beleveren noemenswaardige klanten op het gebied van bouw, verkeer en industrie. Tot de producten behoren geavanceerde aluminium profielen en systemen, waarvan sommige verder worden bewerkt en/of een oppervlaktebehandeling ontvangen.